Questions fréquentes sur le décolletage

Quelle est la différence entre décolletage et tournage ?

Le décolletage est une forme spécialisée de tournage, automatisée et adaptée à la production en série de pièces de petites dimensions à partir de barres longues. Contrairement au tournage traditionnel, souvent réalisé à l’unité ou en petites séries, le décolletage repose sur des machines spécifiques (décolleteuses) capables de travailler à haute cadence avec une précision constante.

Le décolletage est-il adapté aux petites séries ?

C’est possible, mais moins rentable. Le décolletage est optimisé pour des moyennes à grandes séries, car il nécessite des réglages machines complexes et chronophages. Pour de très faibles volumes, l’usinage traditionnel est souvent plus économique et plus souple

Quelles sont les tolérances obtenues en décolletage ?

Le procédé permet d’obtenir des tolérances très serrées, généralement comprises entre ±2 et ±5 microns, selon le matériau, le type de machine utilisée et la complexité de la pièce. Cette précision en fait un choix privilégié pour les secteurs comme le médical, l’automobile ou l’aéronautique.

Le décolletage est-il compatible avec l’industrie 4.0 ?

Absolument. Les décolleteuses modernes à commande numérique (CNC) sont aujourd’hui connectées et intégrables dans des environnements de production intelligents. Elles permettent :

• Un suivi en temps réel de la fabrication,

• Des ajustements à distance,

• De la maintenance prédictive,

• Une traçabilité complète des pièces produites.

Le décolletage est-il automatisable ?

Oui. Le décolletage moderne repose sur des machines CNC hautement automatisées. Elles peuvent fonctionner en continu, intégrer des robots de chargement/déchargement, et être couplées à des systèmes de contrôle qualité en ligne pour gagner en productivité et en fiabilité.

Quels types de pièces peut-on fabriquer en décolletage ?

Le décolletage permet de produire une large variété de pièces techniques : vis, axes, entretoises, douilles, connecteurs, micro-pièces ou embouts. Ces composants sont souvent utilisés dans les secteurs automobile, aéronautique, médical, horloger, sportif ou électronique.

Quels matériaux peut-on usiner en décolletage ?

Les matériaux les plus courants sont les métaux : acier, inox, laiton, aluminium, titane… Certains plastiques techniques peuvent également être usinés, selon la machine et la géométrie souhaitée. Le choix dépend principalement des contraintes mécaniques et de l’environnement d’utilisation.

Le décolletage est-il cher ?

Tout dépend du volume de production. Le décolletage est extrêmement compétitif pour la fabrication en série grâce à son haut niveau d’automatisation. Il permet de réduire les coûts unitaires, notamment sur des pièces complexes ou de haute précision.

C’est quoi une entreprise de décolletage ?

Une entreprise de décolletage est spécialisée dans la fabrication de pièces mécaniques de précision en grande série, souvent à destination de secteurs industriels très exigeants. Elle dispose de décolleteuses (traditionnelles ou CNC) et propose parfois des services complémentaires comme le contrôle qualité, le traitement thermique ou le traitement de surface.

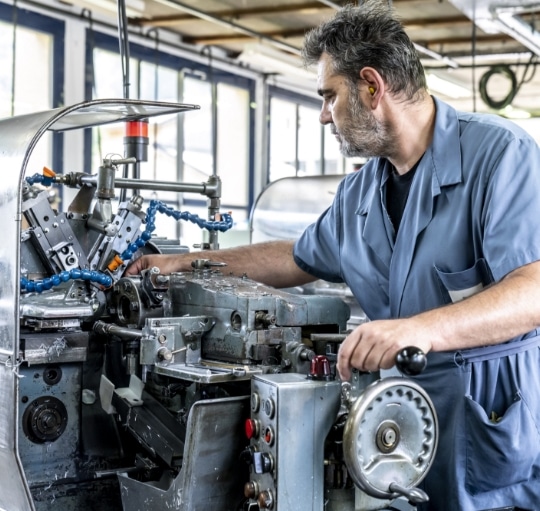

C’est quoi le métier de décolleteur ?

Le décolleteur est un technicien hautement qualifié, capable de :

• Programmer et régler les machines-outils,

• Choisir les outils adaptés à la géométrie de la pièce,

• Contrôler la qualité dimensionnelle et visuelle des pièces produites.

C’est un métier technique, au cœur de la mécanique de précision, qui exige rigueur, méthode et capacité à comprendre les plans industriels.

Qu’est-ce que la technique de décolletage ?

Il s’agit d’un procédé d’usinage par enlèvement de matière, qui consiste à faire tourner une barre métallique tout en usinant la pièce avec des outils coupants. Cela permet de fabriquer des pièces cylindriques complexes, avec une grande précision, en très grand nombre.

Pourquoi le décolletage ?

Parce qu’il offre une combinaison unique de précision, de répétabilité, de rapidité et d’efficacité pour la production en série de pièces techniques. Le décolletage est aussi un atout économique, puisqu’il optimise la matière utilisée et réduit les coûts unitaires de fabrication.

Peut-on faire du prototypage avec du décolletage ?

Le prototypage est possible, mais rarement le choix par défaut. En raison du temps de préparation machine, le décolletage est rarement utilisé pour les prototypes uniques. Toutefois, pour des pré-séries représentatives ou des tests de production, certaines entreprises de décolletage proposent ce service, c’est le cas de DGC Industries.

Quels sont les délais moyens de production ?

Les délais varient selon la complexité de la pièce, la quantité, le matériau, et le niveau de finition souhaité. Pour une pièce standard en série, les délais peuvent aller de quelques jours (pour des clients réguliers) à plusieurs semaines (nouvelle pièce, gros volume, matière spécifique).

Le décolletage est-il écoresponsable ?

Oui, de plus en plus, grâce à la modernisation des machines. Le procédé est optimisé pour limiter les pertes de matière. Grâce à des machines de haute précision, l’enlèvement de matière est ciblé, ce qui réduit les rebuts Les copeaux métalliques issus de l’usinage sont systématiquement récupérés, triés et recyclés, entrant ainsi dans une logique d’économie circulaire et de valorisation des déchets. Les usines modernes intègrent également des systèmes de filtration, de récupération d’huile et des circuits fermés pour limiter les déchets.

Exemple : chez DGC Industries, la récupération d’énergie des compresseurs et la gestion optimisée des fluides réduisent drastiquement l’empreinte carbone.

Les entreprises du secteur s’engagent dans :

• Le recyclage des copeaux (laiton, acier, titane…)

• Le traitement des huiles et lubrifiants usagés

• L’optimisation énergétique des ateliers

Le décolletage reste un procédé de fabrication de haute précision, au cœur de l’industrie moderne. Grâce à ses performances, sa polyvalence et sa mutation vers des pratiques plus responsables, il continue à jouer un rôle clé dans la fabrication des pièces mécaniques complexes.